BHP, Curtin Universiteit span kragte saam om te innoveer, werkgereed gegradueerdes te produseer

BHP (ASX, LON: BHP), die wêreld se grootste mynwerker, het met die Curtin Universiteit saamgewerk om aan navorsings- en innovasieprojekte te werk wat die bedryf in staat sal stel om met studente, navorsers en akademici te kommunikeer om werkgereed gegradueerdes te produseer.

In 'n persverklaring het die hulpbronreus gesê die alliansie is ook daarop gemik om volhoubare, positiewe verandering oor nywerhede en sektore heen te bewerkstellig.

Een van die aanvanklike projekte behels vyf navorsingstudies wat omgewings-DNS of eDNA sal gebruik om die bewaring van spesies en die bewaring van belangrike mariene kenmerke te help.

Genoem as die eDNA vir Global Environment Studies (eDGES), sluit die projekte navorsing in om die monitering van die bedreigde/skaars Pilbara Olive Python en hoë-hoogte vleilande van internasionale belang in Chili te verbeter en nuwe toetse te ontwikkel om indringer-mariene spesies op te spoor wat relevant is vir die sluiting van infrastruktuur. in die mariene omgewing.

"Ons navorsers werk reeds daaraan om oplossings vir ons werklike uitdagings te vind," het Curtin Universiteit se visekanselier, Deborah Terry, in die opdrag gesê.

“Ons kundiges in wetenskap, ingenieurswese en datawetenskap is aan die voorpunt van nuwe materiale, nuwe vervaardigingsmetodes en kunsmatige intelligensie. Dit is hierdie kundigheid, innoverende denke en visie vir die toekoms wat Curtin na ons alliansie met BHP sal bring.”

13 ton kaakplaatproduksieverwerking

In die 2008-jaar het H&G Machinery 'n bestelling van 'n Amerikaanse klant gekry, wat 'n groot kakebeenbrekervoering moet vervaardig. Gewig ongeveer 13 ton, groottes: 4200 mm * 2300 mm * 400 mm, die tandvlak werkende gesig, die agterkant is installasievlak, moet gemasjineer word, die materiaal het Mn18-legeringstaal gekies.

Materiaalkeuse

Die basiese materiaalsamestelling in die volgende oortjie:

| Element | C | Mn | Si | P | S | Ma | Ni |

| Inhoud % | 1,1-1,35 | 17,5-19,0 | ≤0,8 | ≤0,06 | ≤0,01 |

Om goeie slytasieweerstand te kry, moet ons 'n paar "Ni" en "Mo" elemente byvoeg.

Produksieverwerking

- Ons kies hout om die groot kakebeenplaatpatroon te vervaardig.

- Die vormsand is natriumsilikaat chroomertssand, en die tweede laag sand is natriumsilikaatkalksteensand, wat bevorderlik is vir krimp na giet.

- Hoë-alumina vuurvaste baksteenpyp word in hekstelsel gebruik om te verseker dat gesmelte staal nie met gietsand in die loper in aanraking kom nie, om sandwas, sandgat, luggat en ander defekte te verminder; 12 eweredig verspreide tandplaatkante word vir die binneloper gebruik; 4 verwarmingsstygers is gerangskik aan die kant van die tandplaat teenoor die binneste loper; sandvorm is 20 cm hoog aan die stygkant opgevul om uitlaat te vergemaklik en die voedingseffek van vuurspuitpunt te verbeter; alkohol-gebaseerde sirkoonpoeier word gebruik as deklaag Verf, borsel 2 lae, steek aan en brand betyds na elke skildery; kontroleer en bevestig sorgvuldig voor jy die boks toemaak, en maak eweredig vas met hegboute nadat jy die boks toegemaak het.

Smelt en giet

- Hoëgehalte koudgewalste plaatmetaal sonder olie en roes word vir skroot gekies. Alle legerings word eers getoets. Slegs hoë kwaliteit grondstowwe met 'n definitiewe samestelling kan in die oond gesit word.

- Die oppervlak van die smeltproses is bedek met kalksteenslak om die oksidasie en lugabsorpsie van gesmelte yster te verminder. Die gesmelte staalmonster voor die oond kan ontslaan word nadat die spektrumanalise en temperatuurmeting geslaag is.

- Tydens aftap is die seldsame aardsilikon deur die in-lepel-spoelmetode gemodifiseer om die korrelgrootte te verfyn.

- Argon word in die skeplepel geblaas om onsuiwerhede en gasse te verwyder. Wanneer argon in die skeplepel geblaas word, moet die temperatuur gemeet word om te verseker dat die giettemperatuur aan die prosesvereistes voldoen.

- Die giettemperatuur word beheer op 1410-1425 ℃ en groot vloei gietwerk word aangeneem.

- Nadat dit gegooi is, bedek die riser met 'n eksotermiese middel om effektiewe voeding te verseker.

Isolasie En Skoonmaak

1. Nadat dit gegiet is, moet die sand by die wortel van die riser betyds afgeskud word om die krimping en krake van gietwerk te vermy;

2. Na uitpak moet die riser met droë sand bedek word en stadig afgekoel word;

3. Wanneer jy die riser sny, sny dit vinnig af en bedek dan die sny met droë sand en koel dit af tot kamertemperatuur

Hitte behandeling

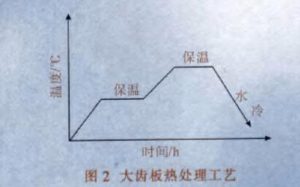

Die hittebehandeling aanvaar waterverkoeling blus. Die hittebehandelingsproses word in die onderstaande figuur getoon:

Resultate

Na 35 dae van vervaardigingstyd was die kliënt se 13 ton kakebeenplate klaar en na die VSA-kliënt gestuur. Ongeveer 6 maande later het ons hierdie klantterugvoer gekry dat hierdie kakebeenplaat baie goed werk en die lewe meer strek as oorspronklike slytonderdele.

@Nick Sun [email protected]

Postyd: 17 Julie 2020